Adsorption

Lösemittel in kleineren und größeren Mengen finden heutzutage fast überall Verwendung. Man setzt sie zur Reinigung, zur Entfettung, zum Extrahieren und als Bestandteil anderer Stoffe ein. Viele Industriezweige sind mit ihnen verknüpft. Neben dem gewünschten positiven Effekt stellt sich oftmals auch ein negativer dar : “Wo bleiben die gasförmigen Anteile des Lösemittels?“

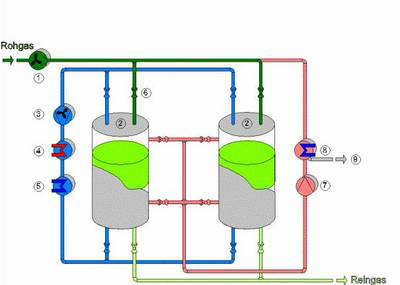

Die Antwort ist so einfach und bereitet im nachhinein so viele Probleme. Die gasförmigen Anteile sammeln sich im Prozessbehälter, in den Rohrleitungen und überall dort, wo Gasräume zur Verfügung stehen. Je größer der Gasraum, desto höher ist die absolute Menge an Lösemittel, die sich dort sammelt. In diesen Gasräumen sitzt zum einen eine Menge Geld, da diese Lösemittel teuer sind und zum anderen sitzt dort unter Umständen ein Abluftproblem, da die vorgeschriebenen Grenzwerte für das Abblasen an die Atmosphäre oder die maximalen Arbeitsplatzkonzentrationen überschritten werden. Für diese und ähnliche Probleme bieten wir die Adsorptionstechnik an (s. Abb.). Das Verfahren der Adsorption wird heute in vielen Bereichen der Verfahrenstechnik in Industriebetrieben eingesetzt. Zur Abluftreinigung finden Adsorptionsanlagen mehr und mehr Verwendung. Bekannt sind Aktivkohleanlagen zur adsorptiven Reinigung. Wir setzen als Adsorbens Molekularsiebe ein, die je nach Anwendungsfall speziell ausgesucht werden. Der wesentliche Vorteil der Molekularsiebe ist ihr kristalliner Aufbau und daraus resultierend eine gleichmäßige Porengröße. Weitere Vorteile liegen in der chemischen Beständigkeit gegenüber Säuren, sowie in ihrer Unbrennbarkeit.

Das Verfahren gliedert sich im wesentlichen in zwei Stufen. Die Erste ist die Adsorption und die zweite die Regeneration im Form der Desorption. Zur Adsorption wird der Rohgasstrom in einen mit Molekularsieb gefüllten Adsorber geleitet. Aufgrund der Konzentrationsunterschiede diffundieren die Lösemittelbestandteile in der definierten Massenübergangszone in das Adsorbens. Menge und Art des Molekularsiebes richten sich dabei nach dem Rohgasvolumenstrom und der dazugehörigen Lösemittelbeladung sowie der im Rohgas befindlichen Wasserfeuchtigkeit. Die Größe der Adsorptionskolonnen richtet sich nach der Verweilzeit des Rohgases innerhalb des Adsorbers und der Beladung. Je nach Anwendungsfall besteht die Möglichkeit, ein Ein- oder Zweikolonnensystem aufzubauen. Nachdem die Lösemittel vom Molekularsieb adsorbiert wurden, verlässt der Rohgasstrom als Reingasstrom den Adsorber.

Die Regeneration kann je nach Kundenwunsch nach verschiedenen Kriterien gestartet werden: Nach einer eingestellten Zeit oder nach Erreichen des Grenzwertes des Reingases.

Die Desorption findet unter inerter Umgebung statt. Zu diesem Zweck wird ein Inertgas in den Adsorber gefüllt. Im Anschluss daran wird das Molekularsieb auf eine Temperatur, die oberhalb der höchsten Siedetemperatur der im Rohgas befindlichen Lösemittelkomponenten liegt, aufgeheizt.

Nach dem Aufheizen wird Vakuum an den Adsorber gelegt. Das Vakuum ermöglicht einen geringeren Energiebedarf für die Regeneration, außerdem werden auf diesem Wege kürzere Regenerationszeiten erreicht. Der abgesaugte Inertgasstrom wird über eine Kühlfalle geführt, wo die im Inertgasstrom befindlichen Lösemittelkomponenten auskondensiert werden. Das so zurückgewonnene Lösemittel kann weiter verwertet werden oder dem Produktionsbetrieb zurückgeführt werden. Auf diesem Wege lassen sich Betriebskosten reduzieren. Nach der abgeschlossenen Regeneration wird das Molekularsieb rückgekühlt und der Adsorber steht für die nächste Adsorption zur Verfügung.

Als Erweiterungen für diese Technologie sind eine Kondensationsanlage im Rohgasstrom und eine Destillationsanlage für das kondensierte Lösemittel zu nennen. Weiterhin kann eine Wärmerückgewinnung beim Festbettrückkühlen zu wirtschaftlichen Vorteilen führen. Volumenströme bis zu 10.000 Nm³/h und einer Konzentration bis zu 15 g/m³ sind realisierbar.

Prinzipfließbild für eine Adsorptionsanlage, 2- Kolonnenausführung

1) Rohgasventilator

2) Adsorber mit Festbettschüttung

3) Inertgasventilator

4) Inertgaserhitzer

5) Inertgaskühler

6) Armaturen

7) Vakuumpumpe

8) Kondensatkühler

9) Kondensat